Para que los motores de nuestros aviones puedan funcionar es necesario que se produzca la combustión de una mezcla de aire y gasolina dentro de los cilindros. Esa combustión es la que genera la energía que permite el movimiento alternativo de los pistones que las bielas convierten en movimiento circular del cigüeñal. Todo el motor y sus componentes se basan en la generación de esta combustión y en el aprovechamiento de la energía resultante de la misma. Para que se produzca la combustión además de la presencia de aire (comburente) y gasolina (combustible) hace falta un tercer elemento que inicie la combustión. Las bujías son las encargadas de generar la chispa que inicia el proceso, por tanto su presencia (salvo motores diesel) y su buen funcionamiento son imprescindibles. En esta entrada analizaremos brevemente estos elementos clave de nuestros motores.

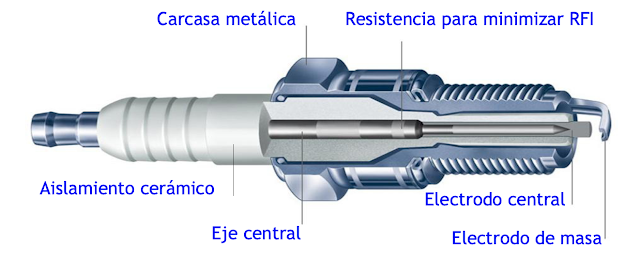

La bujía consiste básicamente en un electrodo central y un electrodo exterior que hace de masa. Ambos electrodos están separados por un aislante cerámico no conductor que sujeta en posición al electrodo central y evita cualquier fuga de corriente del mismo. En la punta de la bujía que queda dentro de la cámara de combustión el electrodo central y el de masa están relativamente próximos pero separados por una distancia que se ajusta cuando se galgan las bujías. Hay un pequeño espacio de aire entre ambos electrodos. Cuando se aplica un voltaje elevado al electrodo central la diferencia de potencial con el electrodo de masa es tan grande que se genera una chispa eléctrica entre ellos que inicia la combustión.

Existen diversas opciones de motorización pero los motores más utilizados en aviones ultraligeros son los Rotax de 4 tiempos en sus diversas versiones aunque los más comunes son el 912 UL de 80 HP y el 912 ULS de 100 HP. Se trata de motores bastante ligeros con una potencia considerable y una fiabilidad más que demostrada. Los motores 912 originalmente utilizaban bujías NGK DCPR7E (912 UL) o NGK DCPR8E (912 ULS) aunque a partir de Marzo de 2017 Rotax cambió las bujías y los capuchones por un nuevo modelo.

La referencia de las bujías es en realidad una descripción codificada de sus características como podemos ver en la tabla.

Las letras DC hacen referencia al diámetro y paso de la rosca y al número de vaso que se usa para su instalación En este caso el diámetro es 12mm, el paso 1,25 mm y se usa un vaso 16 para apretar o aflojar la bujía.

La letra P indica que la construcción es con aislante proyectado, que es el tipo de construcción más común. Significa que el electrodo central y el aislante cerámico sobresalen un poco de la rosca de la bujía. Esto permite que la punta de la bujía esté más limpia durante el funcionamiento y hace que la chispa esté más cerca del centro de la mezcla de aire/gasolina lo que facilita el inicio de la combustión y hace que sea más eficiente.

La R indica que hay una resistencia intercalada en el electrodo central. Debido al alto voltaje con el que trabajan las bujías, cuando se produce la chispa se generan pulsos de energía de campo electromagnético que ocupan la frecuencia de la banda aeronáutica. Estos pulsos se conocen como RFI por sus siglas en ingles (Radio Frecuency Interference) e interfieren en las comunicaciones de la radio y en el normal funcionamiento de algunos equipos electrónicos. La energía se propaga por conducción a través de los cables del sistema eléctrico del avión, por ejemplo los cables de alimentación de los equipos o por radiación que es captada por la antena de la radio. Es un tema complejo que será abordado en una futura entrada del blog. Aunque es muy difícil eliminar completamente estos pulsos de energía hay métodos que permiten reducir mucho su intensidad. Uno de estos métodos es intercalar una resistencia en el electrodo central, algo que afortunadamente hacen los fabricantes de bujías en algunos de sus productos.

La letra E indica que la longitud total de la rosca medida desde la base hasta la última fila de rosca es de 19 mm.

Finalmente, los números 7 y 8 hacen referencia al grado térmico de la bujía, una indicación de la capacidad de la bujía para disipar el calor, o dicho de otro modo, una indicación de la capacidad de la bujía para transferir calor desde la punta central a la culata. La temperatura de funcionamiento de una bujía debe estar entre unos 400ºC y 900ºC aproximadamente. La combustión de la mezcla genera residuos de carbono que en teoría se expulsan al exterior por la válvula de escape, sin embargo no todos los residuos son expulsados. Esos residuos no expulsados se pueden acumular en la punta de la bujía ensuciándola y disminuyendo la intensidad de la chispa o incluso en un caso extremo cortocircuitando los electrodos e impidiendo por tanto que se genere chispa alguna. A partir de unos 400ºC los posibles residuos que se acumulen en la punta se queman y dejan de causar problemas. Por encima de unos 900ºC la bujía está tan caliente que puede provocar el inicio de la combustión antes de que salte la chispa (preignición). Si además se produce detonación se puede dañar gravemente el motor. Cada motor en función de una serie de parámetros como el tipo de combustible, la relación de compresión o la temperatura de funcionamiento entre otros debe utilizar bujías de un grado térmico determinado. Por lo general, cuanto mayores sean las prestaciones del motor (mayor relación de compresión y/o mayor temperatura de funcionamiento) mas se calentarán las bujías por lo que es necesario disipar este calor para que la temperatura de la punta no sea excesiva. En cambio en un motor que genere poca potencia o que trabaje a baja temperatura las bujías no deben disipar tanto calor para mantenerse en la banda óptima de temperatura. En el primer caso estamos hablando de bujías frías ya que disipan fácilmente el calor, en el segundo caso hablamos de bujías calientes. En la tabla vemos que cuanto mayor sea el número más frías son las bujías y viceversa. Un Rotax 912 UL de 80 HP usa unas bujías con un grado térmico 7 mientras que en un Rotax 912 ULS de 100 HP el grado térmico es 8, es decir, el 912 UL usa unas bujías más calientes que el 912 ULS. Hay que destacar que la relación de compresión es mayor en el 912 ULS que en el 912 UL. Los distintos grados térmicos de la bujía se consiguen variando la longitud del cono aislante que recubre al electrodo central. Cuanto mayor sea la longitud de esta zona cónica del aislante menor será la superficie del aislante en contacto con la zona metálica donde está la rosca de la bujía que es por donde realmente se transfiere el calor a la culata, por tanto la bujía no disipará tanto calor y la punta permanecerá más caliente. En cambio, si la longitud de la zona cónica del aislante es menor, la superficie en contacto con el cuerpo metálico será mayor y pasará más cantidad de calor a la culata que, recordemos se refrigera interiormente con líquido. Usando un símil gráfico, podemos decir que una bujía caliente “tiene un radiador pequeño que no enfría mucho” y una bujía fría “tiene un radiador grande más eficaz”.

Instalación y mantenimiento de las bujías

Cuando se instalan las bujías debemos verificar que están en buenas condiciones comprobando el estado de los electrodos, verificando que no hay grietas en el aislante cerámico, que la rosca no tiene deficiencias, la junta de la base está en buen estado y están correctamente galgadas. Es necesario utilizar una pasta térmica conductora en la rosca teniendo cuidado de que no haya pasta en las tres primeras roscas de la punta, con poca cantidad es suficiente y la introduciremos en el interior de las roscas con el dedo. La misión de esta pasta no es la de lubricar o hacer que sea más fácil después aflojar las bujías sino la de rellenar el espacio que queda entre la rosca hembra en la culata y la rosca macho en la bujía al apretarla. Si ese espacio microscópico no se rellena de pasta habrá aire y como sabemos el aire es un buen aislante térmico así que la transmisión de calor de la bujía a la culata no será tan buena. La bujía se aprieta a 20NM con el motor frío.

Las bujías deben ser inspeccionadas, galgadas y limpiadas cada 100 horas de vuelo. Deben ser sustituidas cada 200 horas de vuelo. La única excepción a esta norma es cuando se utiliza gasolina AVGAS 100LL más del 30% del tiempo de funcionamiento. En este caso los periodos de mantenimiento se reducen a la mitad, hay que inspeccionar y limpiar las bujías cada 50 horas y cambiarlas cada 100 horas. Para la limpieza no usaremos métodos abrasivos.

El galgado de las bujías es de entre 0,7 y 0,8 mm aunque la distancia se puede reducir a 0.5 mm si hay dificultades para arrancar en frío. El máximo desgaste admisible es de 0.9 mm. Hay que ser cuidadoso durante el galgado para no inducir esfuerzos mecánicos en el electrodo de masa que lo pueden debilitar.

Finalmente destacar que los cables de las bujías tienen un collarin al lado del capuchón con el número de cilindro al que se deben conectar para no cometer errores. Hay que insertar los capuchones de las bujías hasta el fondo, asimismo a la hora de desconectarlos hemos de tener que hacerlo con una fuerza mínima de unos 3 Kg aproximadamente, en caso contrario debemos investigar ya que no es normal poder sacar los capuchones demasiado fácilmente.

No hay comentarios:

Publicar un comentario